Мырышталған болат құбыр, оның коррозияға төзімділігі мен ұзақ қызмет ету мерзімінің екі жақты артықшылығы бар және бағасы салыстырмалы түрде төмен, сондықтан қазір оны пайдалану деңгейі жоғарылап барады, бірақ кейбір пайдаланушылар мырышталған құбырды дәнекерлеу кезінде назар аудармайды, бұл кейбір қажетсіз қиындықтар, сондықтан мырышталған құбырларды дәнекерлеу кезінде қандай мәселелерге назар аудару керек?

01 Алғышарт жылтырату болып табылады

Дәнекерленген жердегі мырышталған қабат жылтыратылуы керек, әйтпесе көпіршіктер, трахома, жалған дәнекерлеу және т.б. Ол сондай-ақ дәнекерлеуді сынғыш етеді және қаттылықты азайтады.

02 Мырышталған болаттың дәнекерлеу сипаттамалары

Мырышталған болат әдетте төмен көміртекті болаттың сыртында мырыш қабатымен қапталған, ал мырышталған қабаттың қалыңдығы әдетте 20 мм. Мырыштың балқу температурасы 419 ° C және қайнау температурасы шамамен 908 ° C. Дәнекерлеу кезінде мырыш балқытылған бассейннің бетінде немесе дәнекерлеу түбінде қалқып тұратын сұйықтыққа айналады. Мырыштың темірде қатты ерігіштігі жоғары, ал мырыш сұйықтығы дәнекерленген металды түйіршік шекарасы бойымен терең эрозияға ұшыратады, ал балқу температурасы төмен мырыш «сұйық металдың сынғыштығын» түзеді. Сонымен қатар мырыш пен темір металаралық сынғыш қосылыстар түзе алады және бұл сынғыш фазалар дәнекерленген металдың пластикасын төмендетеді және созылу кернеуінің әсерінен жарықтар тудырады. Егер дәнекерленген дәнекерлеу тігістері, әсіресе Т-тәрізді қосылыстар дәнекерленген болса, ену жарықтары пайда болуы мүмкін. Мырышпен қапталған болатты дәнекерлеу кезінде ойық бетіндегі және шетіндегі мырыш қабаты тотығады, балқытады, буланады және доғалық жылу әсерінен ақ түтін мен бу ұшады, бұл дәнекерлеу кеуектерін оңай тудырады. Тотығу нәтижесінде пайда болған ZnO жоғары балқу температурасына ие, шамамен 1800 ° C-тан жоғары. Параметрлер дәнекерлеу процесінде тым аз болса, ол ZnO шлактың қосылуын тудырады және сонымен бірге. Өйткені Zn тотықсыздандырғышқа айналады. FeO-MnO немесе FeO-MnO-SiO2 төмен балқу температурасы оксидті шлактарды алыңыз. Екіншіден, мырыштың булануы салдарынан адам ағзасына тітіркендіргіш және зиянды болатын ақ түтіннің көп мөлшері ұшады. Сондықтан дәнекерлеу нүктесіндегі мырышталған қабат жылтыратылып, жойылуы керек.

03 Дәнекерлеу процесін бақылау

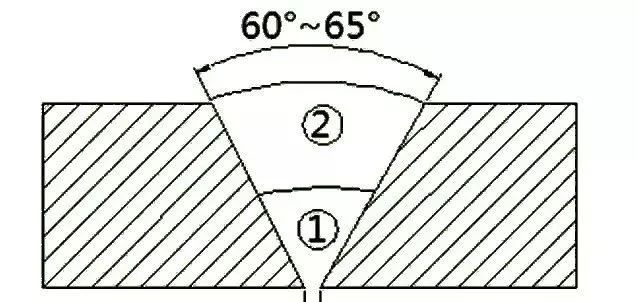

Мырышталған болатты дәнекерлеуге дейінгі дайындау қарапайым төмен көміртекті болатпен бірдей. Айта кету керек, ойықтың өлшемі мен жақын орналасқан мырышталған қабат мұқият өңделуі керек. Ену үшін ойықтың өлшемі сәйкес болуы керек, әдетте 60 ~ 65 °, белгілі бір саңылаумен, әдетте 1,5 ~ 2,5 мм; дәнекерлеуге мырыштың енуін азайту үшін, қабат жойылғаннан кейін ойықтағы мырышталған ойықты дәнекерлеуге болады.

Нақты жұмыста орталықтандырылған қию, орталықтандырылған басқару үшін доғал жиектер процесі қабылданбайды, ал екі қабатты дәнекерлеу процесі толық емес ену мүмкіндігін азайтады. Дәнекерлеу штангасын мырышталған болат құбырдың негізгі материалына сәйкес таңдау керек. Жалпы төмен көміртекті болат үшін пайдаланудың қарапайымдылығын ескере отырып, J422 таңдау жиі кездеседі.

Дәнекерлеу әдісі: Көп қабатты дәнекерлеуде дәнекерлеу тігісінің бірінші қабатын дәнекерлеу кезінде мырыш қабатын балқытып, оны буландырып, буландырып, дәнекерлеу тігісінен құтылуға тырысыңыз, бұл дәнекерлеу тігісінде қалған сұйық мырыштың мөлшерін айтарлықтай азайтуы мүмкін. Филе дәнекерлеуін дәнекерлеу кезінде, сондай-ақ бірінші қабаттағы мырыш қабатын балқытып, дәнекерлеуден құтылу үшін оны буландырып, булануға тырысыңыз. Бұл әдіс электродтың ұшын шамамен 5~7мм алға жылжыту болып табылады, мырыш қабаты Ерігеннен кейін бастапқы күйіне оралып, алға қарай дәнекерлеуді жалғастырыңыз. Көлденең дәнекерлеу және тік дәнекерлеу үшін, J427 сияқты қысқа шлак электродтары пайдаланылса, астыңғы кесу үрдісі аз болады; егер алға-артқа тасымалдау технологиясы қолданылса, ақаусыз дәнекерлеу сапасын алуға болады.

Хабарлама уақыты: 15 наурыз 2023 ж